Flame H2

Das Projekt

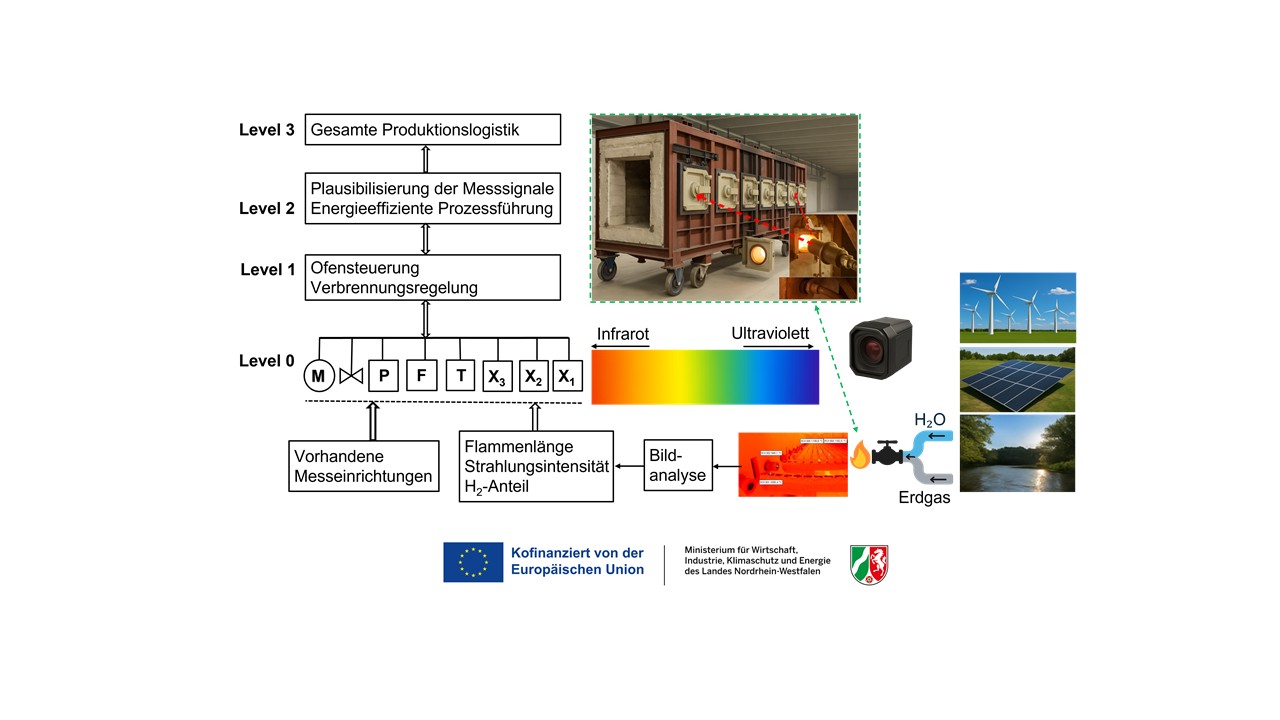

Das Ziel der Entwicklungen FLAMEH2 liegt in der Kombination einer automatisierten Ofenatmosphärensteuerung und thermischer Prozessführung mittels einer echtzeitfähigen Flammen- und Gasanalyse, die durch die KI-gestützte Gewinnung der Flammenbildinformationen realisiert wird. Durch neu entwickelte in-situ Messsysteme werden zwei neue Führungsgrößen, nämlich die Gasbeschaffenheit sowie die Flammengeometrie- und -intensität für eine grundlegende Veränderung in der Regelung des thermischen Prozesses bei Einsatz von Wasserstoff in der Gasversorgung sorgen.

Durch das von der zu entwickelnden Ofenkamera aufgenommene Flammenbild und der KI-gestützten Flammenbildanalyse werden die Wasserstoffgehalte und die Flammengeometrien im gesamten Ofenraum berechnet.

Diese echtzeitfähigen Prozessdaten zur Gasbeschaffenheit und Flammengeometrie werden in die automatische Prozessführung (Regelung der Ofenatmosphäre und technologische Führung des Erwärmungsprozesses) des thermischen Prozesses integriert. Die Automatisierungsstruktur wird für eine derartige KI-gestützte energieeffiziente Prozessführung weiterentwickelt. Es werden die erforderlichen Schnittstellen zu SPS (Speicherprogrammierbaren Steuerung), PPS (Produktionsplanungs- und Steuerungssystem) und Datenbanksystemen entwickelt. Dabei muss die technologische Prozessstabilität, technische Systemverfügbarkeit und funktionale Sicherheit für einen Einsatz unter extremen betrieblichen Bedingungen gewährleistet werden.

Die Problemstellung

Die Metallindustrie ist für ca. 30 Prozent der industriellen Treibhausgasemissionen in Deutschland verantwortlich. Ein entscheidender Schritt in Richtung Klimaneutralität ist die grüne Wasserstoffeinspeisung in die Gasversorgungen für die Metallproduktion. In den Erwärmungsprozessen stellt der Wasserstoffeinsatz eine bedeutende Alternative zum derzeitigen 100%-Erdgaseinsatz dar. Die Benutzung von Wasserstoff hat den Vorteil eines deutlich verringerten CO2-Ausstoßes bei den thermischen Prozessen. Nicht zuletzt auch die unsichere Verfügbarkeit von Erdgas wegen des Ukraine-Kriegs wird die sukzessive Wasserstoffzumischung in die bestehenden Erdgasnetze beschleunigen. Bei der COP28 in Dubai einigt sich die Weltklimakonferenz auf einen "Übergang weg von fossilen Energieträgern". Die globale Abkehr von fossiler Energie wird die Zumischung des Wasserstoffs im Erdgasnetz weiterhin beschleunigen.

Bei dem Zusatz von Wasserstoff in das Erdgasnetz kommt es durch die Fluktuation der Einspeisung des aus erneuerbaren Energien (z.B. aus Sonne und Wind) erzeugten grünen Wasserstoffs zu empfindlichen Schwankungen der Gasbeschaffenheit. Diese Instabilität führt gerade im Bereich von Thermoprozessen zu negativen Auswirkungen auf die Produktqualität (Wasserstoffkorrosion, Wasserstoffversprödung, Entkohlung etc.), Prozessstabilität (Wärmestrahlung, Wärmeübergang etc.) und Energieeffizienz sowie auf die Schadstoffemissionen.

Ziel des Vorhabens

Ziel dieses Kooperationsprojektes ist die Entwicklung eines neuartigen Verfahrens zur Regelung des Ofenprozesses bei Einsatz von grünem Wasserstoff in schwankenden Anteilen in gasbeheizten Erwärmungsanlagen. Das wissenschaftliche Ziel des Vorhabens ist, die Gasbeschaffenheit durch die Erfassung der Flammengeometrie und Strahlungsintensität und KI-basierte Bilderkennung in Echtzeit zu bestimmen und damit eine KI-gestützte energieeffiziente Prozessführung beim Einsatz von Wasserstoff im Brenngas zu ermöglichen.

Beitrag der HRW

Die Hochschule Ruhr West (HRW) baut ein Bildgebungssystem mit einer Bandbreite von UV bis NIR auf. Entwickelt werden KI-Algorithmen, um anhand der von der Ofenkamera aufgenommenen Flammenbilder die Gasbeschaffenheit zu ermitteln, die Flammengeometrie und -intensität zu segmentieren und als Führungsgrößen kompakt darzustellen. Dabei liegt die Hauptentwicklung in der Bestimmung der Gasbeschaffenheit anhand der Flammenbilder.

Förderung

Das Projekt wird durch die EU und das Land Nordrhein-Westfalen mit Mitteln des EFRE/JTF-Programms kofinanziert.

März 2025 bis Februar 2028

Konsortium